Analyze: Im dritten Schritt des DMAIC-Zyklus geht es darum die Ursachen für die in Measure ermittelten Daten zu finden. Dafür werden alle Einflussfaktoren ermittelt, die der Grund dafür sein könnten, dass die Prozesse nicht den Anforderungen der Kunden entsprechen. Die gefunden Einflussfaktoren werden auf ihre Auswirkungen untersucht. Anschließend werden Maßnahmen zur Beseitigung der Fehlerursachen ermittelt, um den Prozess bestmöglich zu optimieren.

- Schritt 1: Daten und Prozesse analysieren

- Schritt 2: Grundursachen ermitteln

- Schritt 3: Verbesserungsmöglichkeiten quantifizieren

Schritt 1: Daten und Prozesse analysieren

Zunächst wird der Einfluss der Prozessvariablen (Einflussfaktoren) auf das Prozessergebnis betrachtet. Mithilfe der in Measure gesammelten Daten können dabei Muster erkannt und Schlüsse gezogen werden. Diese müssen in der Analyze-Phase durch die Prozessanalyse überprüft werden. So können nicht-wertschöpfende Prozesse ausfindig gemacht werden.

Schritt 2: Grundursachen ermitteln

Die gesammelten Daten der Daten- und Prozessanalyse werden präziser untersucht, damit Schwankungen der Einflussfaktoren besser ausgemacht und gezielt verbessert werden können. Dafür werden die entscheidendsten Einflussfaktoren ermittelt, die den Prozess maßgeblich stören.

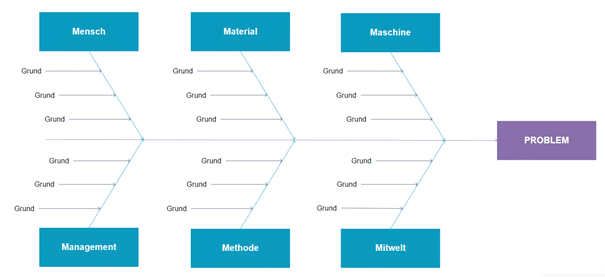

Ishikawa-Diagramm

Ein Tool für die Eingrenzung der Grundursachen ist das Ishikawa-Diagramm. Hier können die Gründe für die Fehler auf der Makroebene zusammengefasst werden und mögliche Ursachen näher betrachtet werden.

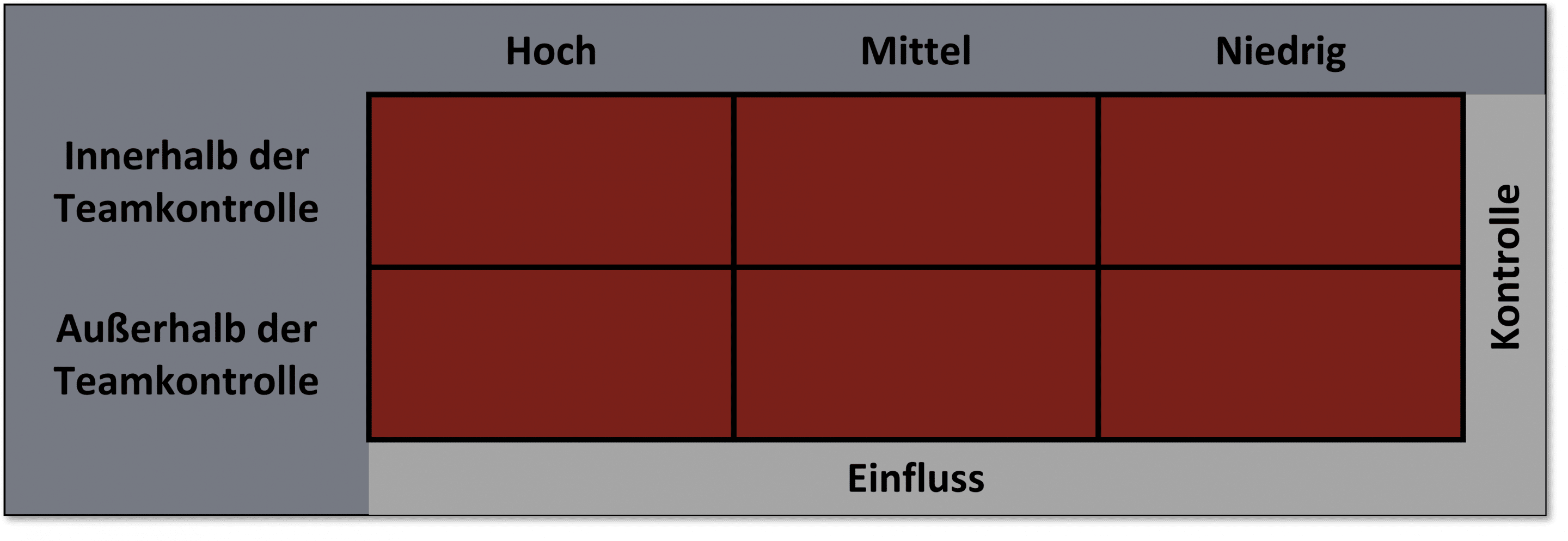

Kontroll-Einfluss-Matrix

Die Kontroll-Einfluss-Matrix ist ein weiteres Tool zur Ermittlung der Grundursachen. Dafür werden die Einflussfaktoren nach der Stärke ihres Einflusses und der Kontrolle, welche das Team über diese hat, gegenübergestellt. So können Einflussfaktoren priorisiert werden. Am Ende sind die Faktoren ersichtlich welche einen großen Einfluss auf den Prozess haben und unter Kontrolle des Teams stehen. Diese sind für eine effiziente Prozesslösung am wichtigsten.

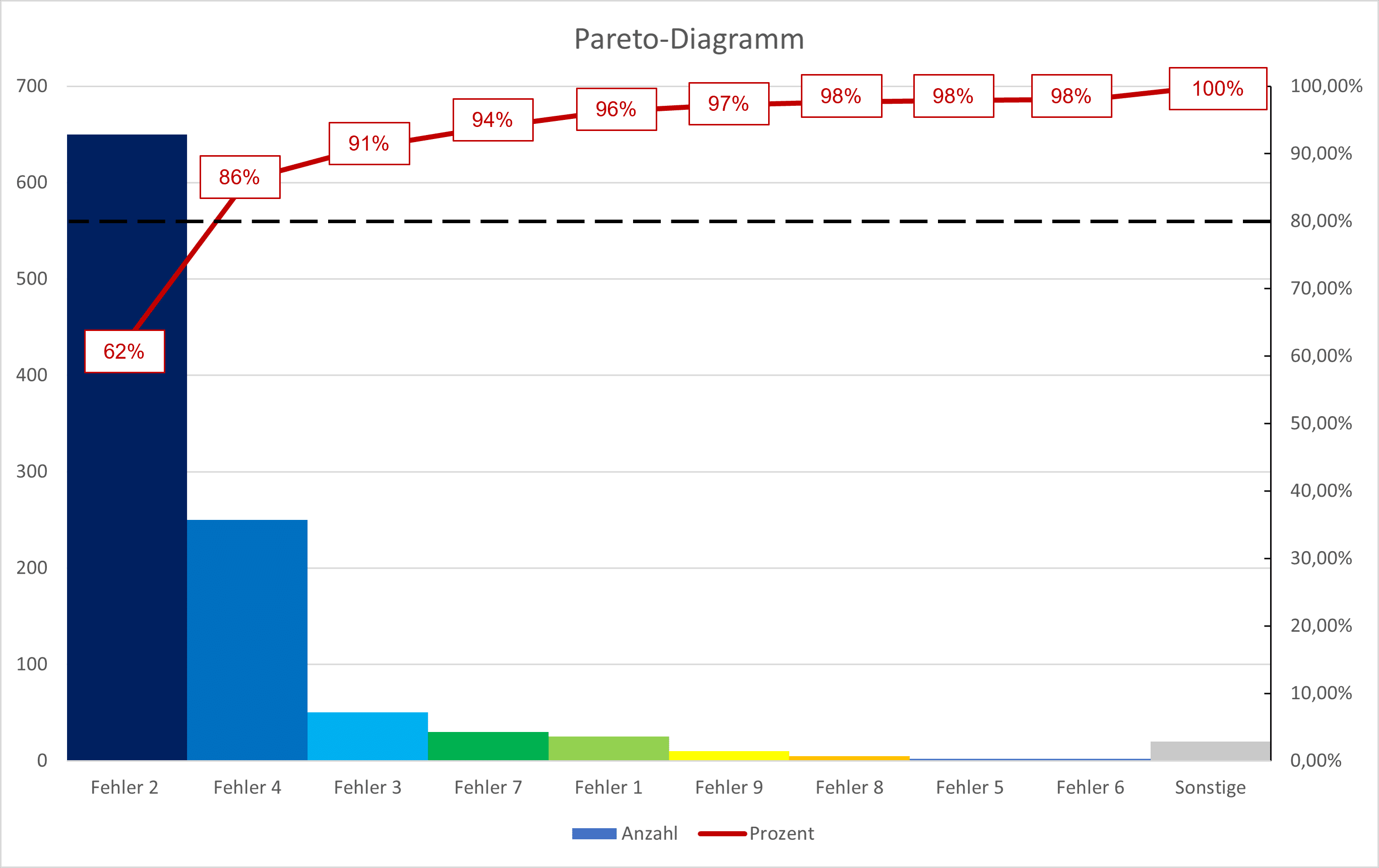

Pareto-Diagramm

Beim Pareto-Diagramm werden die Einflussfaktoren in einem Balkendiagramm nach Häufigkeit ihres Auftretens eingetragen.

Nach dem Pareto-Prinzip werden 80% der Probleme von 20% der Ursachen ausgelöst.

Die linke Achse beschreibt die Gesamthäufigkeit.

Die rechte Achse beschreibt den kumulierten Prozentwert.

Um den Pareto-Effekt zu erhalten, wird bei 80% eine Linie gezogen. Dadurch lassen sich die 20% der Ursachen ablesen, welche die 80% der Probleme verantworten.

Schritt 3: Verbesserungsmöglichkeiten quantifizieren

Im letzten Schritt wird auf Basis der gewonnen Erkenntnisse entschieden, ob das Projekt weitergeführt wird. Dafür wird der materielle Ertrag (Einsparungen von Kosten, Durchlaufzeiten, Kapazitätssteigerung) und der immaterielle Ertrag (Steigerung der Kundenbindung, verbessertes Unternehmensimage) des Projekts geschätzt. Im Anschluss wird dann auf dieser Grundlage entschieden, ob der Aufwand gerechtfertigt ist.

Hier geht es zurück zur Einleitung

Hier geht es zurück zur Measure Phase

Hier geht es zur Improve Phase

CONTROL folgt in den nächsten Tagen.