Measure ist die zweite Phase des DMAIC-Zyklus. Hier wird die tatsächliche Prozessleistungsfähigkeit gemessen. Die ermittelte Prozessleistung legt den Grundstein für die Analyse der Daten in der Analyze Phase.

- Schritt 1: Kundenanforderungen vervollständigen

- Schritt 2: Datenerfassungsplan erstellen

- Schritt 3: CTQ’s mit Fehlererfassungspläne darstellen

Schritt 1: Kundenanforderungen vervollständigen

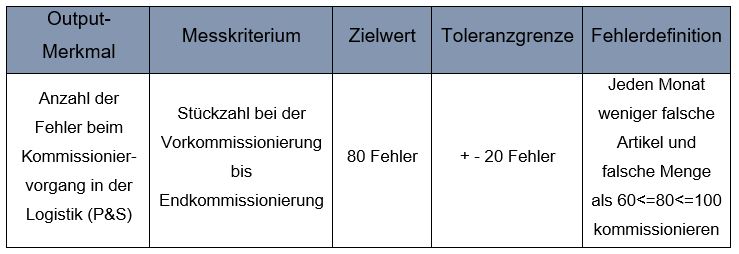

Mithilfe der in der Define-Phase ermittelten CTQ’s werden Messkriterien, Zielwerte, Toleranzgrenzen und Fehlerdefinitionen in einem CTQ-Tree festgehalten. Diese geben ein Verständnis darüber, welche Leistung der Kunde fordert, wie Fehler definiert werden und wie die Prozessleistung aus Kundensicht definiert werden kann.

Das Outputmerktmal dieses Six Sigma Anwendungsbeispiels ist die Anzahl der Fehler beim Kommissioniervorgang.

Das Messkriterium stellt das wichtigste messbare Kriterium aus Kundensicht dar. In dem Anwendungsbeispiel ist das Messkriterium die Fehlerstückzahl von der Vorkommissionierung bis zur Endkommissionierung.

Als Zielwert wird der zu erreichende Wert definiert.

Die Toleranzgrenze gibt den Grenzbereich an, den der Prozess nicht über- oder unterschreiten darf.

Liegt eine Abweichung der Toleranzgrenze vor wird der Fehler in der Fehlerdefinition definiert.

Als nächstes können die einzelnen Kundenanforderungen priorisiert werden. Ein geeignetes Tool ist hierfür die QFD-Matrix.

Quality Function Deployment (QFD) beschreibt eine durchgängige Methodik zur kunden- und marktorientierten Entwicklung von Prozessen, Produkten und Dienstleistungen. Grundlage von QFD ist die Trennung der Kundenanforderung (was wird gefordert?) von der prozessualen oder technischen Realisierung (wie wird es erfüllt?). Die Ergebnisse des QFD-Prozesses werden im sogenannten House of Quality visualisiert.

Mit Hilfe des House of Quality kann ein Unternehmen Kundenanforderungen gewichten und daraus Produktmerkmale oder Prozessanforderungen definieren. Auf diese Weise lassen sich Zusammenhänge zwischen Kundenerfordernissen/-bedürfnissen und Unternehmenserfordernissen/-möglichkeiten bestimmen.

Schritt 2: Datenerfassungsplan erstellen

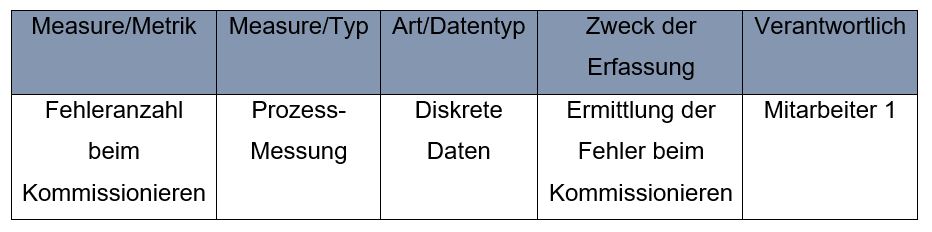

Der Datenerfassungsplan sorgt dafür, dass Messungen korrekt verlaufen und Fehler, die aus falschen Messsystemen oder der Messung falscher Daten entstehen, vermieden werden, indem festgelegt wird, was, von wem, zu welcher Zeit gemessen wird.

Unter Metrik wird der Messgrund, die Fehleranzahl beim Kommissionieren, festgehalten.

Der Messtyp bei diesem Anwendungsbeispiel ist eine Prozessmessung.

Außerdem wird festgehalten um welchen Datentyp es sich handelt. Dabei wird zwischen diskreten und stetigen Daten unterschieden.

Zum Schluss wird noch der Zweck der Erfassung und der Verantwortliche der Messung festgehalten. Die Messung soll die Fehler beim Kommissionieren ermitteln.

Schritt 3: CTQ’s mit Fehlererfassungspläne darstellen

Im letzten Schritt kommen Fehlererfassungspläne zum Einsatz, damit die einzelnen CTQ’s dargestellt werden können. Am Beispiel eines CTQ’s des Six Sigma Anwendungsbeispiels werden interne Logistikfehler für die Jahre 2018 und 2019 erfasst und miteinander verglichen.

Für beide Jahre werden die Fehleranzahl und die Fehlertypen im Zusammenhang mit den versendeten Artikeln pro Monat festgehalten. So treten im Monat Januar bei 50.000 versendeten Artikeln insgesamt 8 Fehler auf, wobei diese sich runterbrechen lassen auf drei falsche Artikel (Fehler 1) und fünfmal zu wenig Artikel (Fehler 2). Daraus wird der Fehleranteil berechnet. Am Ende lassen sich so Schlüsse für das ganze Jahr ziehen, indem die Werte aller Monate zusammengerechnet werden und mit denen aus dem Jahr 2018 verglichen werden.

Für die anfallenden Logistikfehler wird der Sigma-Wert berechnet. Vergleicht man den prozentualen Fehleranteil beider Jahre, lässt sich erkennen, dass die Fehlersituation im Jahr 2019 wesentlich schlechter ist als noch im Vorjahr.

Anschließend wird die Prozessfähigkeit für das Jahr 2019 gemessen. Gegenübergestellt werden versendete Artikel und die anfallenden Fehler aller jeweiligen Monate. Mithilfe dieser Werte wird die Prozessstabilität für das Jahr ausgerechnet. Dabei werden die durchschnittliche Fehleranzahl und die jeweiligen unteren und oberen Kontrollgrenzen des Prozesses ausgerechnet und Regelkarte festgehalten. So lassen sich hohe Ausschläge wie in den Monaten Januar und April, stabile Monate wie der September und Oktober oder auch unterdurchschnittlich hohe Fehleraufkommen wie Juni und Juli abbilden.

Auf diese Weise werden alle CTQ´s erfasst, untersucht und anschließend miteinander verglichen. Dabei werden für alle CTQ´s beider Jahre die jeweiligen Fehleranteile festgehalten. Aus beiden Jahren wird das Sigma-Niveau und die Differenz der Fehleranteile berechnet. Diese dienen im weiteren Verlauf als Analysegrundlage der Analyze-Phase.

Hier geht es zurück zur Einleitung

Hier geht es zurück zur Define Phase

Hier geht es zur Analyze Phase

CONTROL folgt in den nächsten Tagen.